Résine époxy qui blanchit : causes et solutions

Vous avez constaté que votre résine époxy blanchit après le durcissement ? Ce phénomène, souvent lié à l'humidité, au dioxyde de carbone ou à des conditions environnementales inadaptées, peut compromettre votre projet. Découvrez les causes précises et les solutions pour maîtriser ce problème courant, pour une expérience optimale avec vos résines.

Diagnostic express : identifiez votre type de blanchiment

Film gras uniforme, aspect cireux au toucher

Trouble uniforme dans toute l'épaisseur

Zones irrégulières, cristallisation visible

Comprendre le blanchiment de la résine epoxy

Phénomène chimique du blanchiment

Le blanchiment de la résine époxy, aussi appelé "bleuissement d'amine", est une réaction chimique entre les amines du durcisseur, l'humidité ambiante et le dioxyde de carbone. Cela crée un voile cireux ou gras à la surface de la résine durcie, qui peut apparaître trouble, laiteux ou avec des dépôts cristallins.

Cela signifie que les amines du durcisseur réagissent avec l'humidité de l'air et le CO2 pour former un dépôt surfacique. Cette réaction chimique se produit pendant le processus de durcissement, surtout en conditions d'humidité élevée ou de température basse. Ce voile peut affecter l'adhérence des revêtements suivants et modifier l'aspect esthétique de la résine.

Mécanisme de réaction

Causes principales du blanchiment

- Conditions d'humidité élevée pendant le durcissement

- Température trop basse ou instable

- Présence de dioxyde de carbone dans l'air

- Matériaux poreux non scellés correctement

- Manque de ventilation contrôlée

Une température idéale se situe entre 22 et 24°C avec une humidité relative de 40 à 60%. Un écart de 10°C peut doubler ou diviser par deux la durée de durcissement. Lorsque la résine est en contact avec l'air, les amines du durcisseur réagissent avec l'humidité et le CO2. Ces réactions chimiques sont accentuées par des variations rapides de température.

Conditions optimales

Identification des différents types de blanchiment

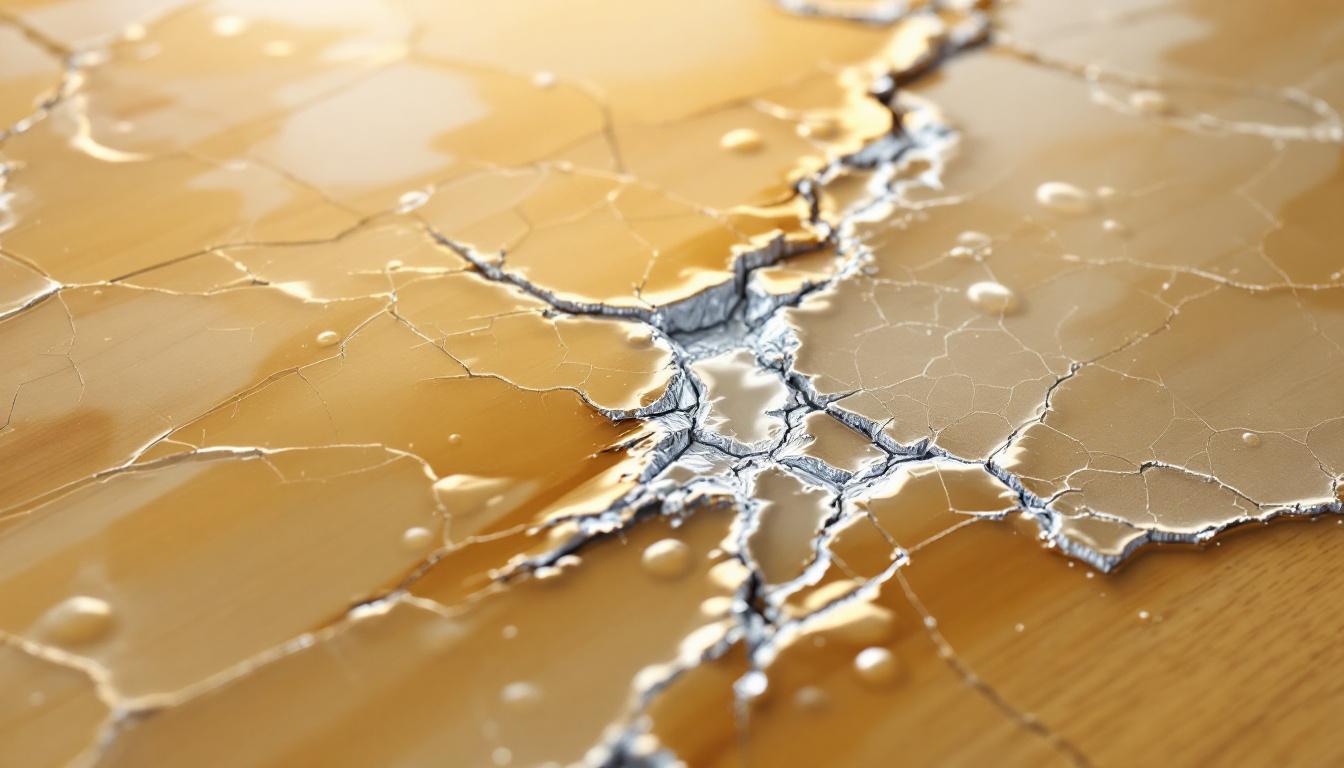

Le blanchiment se manifeste sous trois formes principales : voile superficiel translucide, opacification profonde uniforme et taches localisées irrégulières. Chaque type nécessite une approche de diagnostic différente pour identifier sa cause exacte et déterminer le traitement adapté.

Le voile dû à l'humidité est un film gras uniforme à la surface. Les bulles d'air créent un aspect trouble dans la masse. La cristallisation du composant A forme des dépôts solides visibles. Le premier est en surface, le second peut être intégré au volume, le troisième modifie l'aspect général de la résine.

À découvrir aussi Les différents types de résine époxy

Prévention du blanchiment de la résine

Conditions optimales d'application

Une température idéale se situe entre 22 et 24°C avec une humidité relative de 40 à 60%. Ces conditions permettent un durcissement régulier et limitent les réactions avec l'humidité de l'air. Un écart de 10°C peut doubler ou diviser par deux la durée de durcissement.

Il est conseillé de préchauffer la résine dans de l'eau tiède pendant 15-20 minutes par temps froid. L'utilisation d'un déshumidificateur réduit l'humidité ambiante. Une ventilation contrôlée sans courants d'air forts est recommandée pour éviter les défauts de surface.

Checklist prévention

Techniques de préparation des surfaces

La surface doit être propre, sèche et légèrement rugueuse pour assurer une bonne adhérence. Un nettoyage à l'acétone élimine les graisses et poussières. Le ponçage avec du papier grain 80 améliore l'accroche sur les supports non poreux.

Pour les supports poreux, un scellement préalable avec un apprêt époxy est nécessaire. Cela empêche l'absorption excessive de résine. Pour le bois, un fixateur époxy de 0,2 à 0,5 mm d'épaisseur est recommandé. Les métaux doivent être décapés jusqu'au métal brillant.

Choix des produits adaptés

Dans la sélection de vos produits, optez pour des résines époxy formulées pour résister au blanchiment. Préférez les systèmes à base d'amine modifiée, moins réactifs au dioxyde de carbone. Vérifiez les fiches techniques pour identifier les formulations résistantes.

Les durcisseurs aliphatiques sont plus sensibles au blanchiment que les cycloaliphatiques. Les formulations spéciales pour climats humides contiennent des additifs anti-humidité. Les systèmes 2K offrent une meilleure résistance que les formulations monocouches.

Protocoles d'application recommandés

Pour une application optimale, mélangez précisément la résine et le durcisseur selon le ratio indiqué. Laissez reposer le mélange 5 minutes pour évacuer les bulles avant l'application. Travaillez par couches successives de 1 cm maximum d'épaisseur.

Préparation

Nettoyer et protéger la surface

Scellement

Couche de scellement époxy

Coulée

Mélange précis et versement

Protection

Maintien des conditions 72h

- Préparer le substrat en nettoyant et protégeant la surface

- Appliquer une couche de scellement avec de la résine époxy avant la coulée principale

- Verser la résine en mélangeant précisément résine et durcisseur

- Éliminer les bulles d'air avec un pistolet thermique pendant le séchage

- Maintenir une température stable à 24°C et une humidité inférieure à 60% pendant 72 heures

Protégez la résine pendant 72 heures de durcissement. Utilisez des sources de chaleur douce pour contrôler la température. Respectez les délais minimums entre les couches, généralement 8 à 12 heures à température ambiante.

En complément Guide complet débutant résine époxy

Solutions correctives pour la résine qui a blanchi

Plusieurs approches permettent de traiter une résine époxy qui a blanchi. Selon la gravité du problème, des solutions peuvent restaurer la transparence. Ces méthodes varient selon le type de blanchiment observé.

Pour les voiles d'amine, un nettoyage avec de l'eau chaude et du savon doux est efficace. Le ponçage avec du papier grain 220 ou plus convient aux défauts plus prononcés. L'application d'une nouvelle couche de résine reste possible après préparation soigneuse de la surface. Les solvants comme l'acétone éliminent les dépôts cireux avant le polissage final.

Quelle solution choisir ?

Cas spécifiques et solutions adaptées

Résine époxy sur bois

Le bois poreux peut ralentir la polymérisation ou provoquer un blanchiment. Les tanins interagissent avec la résine.

Un taux d'humidité entre 8% et 12% est idéal. Sceller le bois avec de la résine époxy empêche les remontées d'humidité. Appliquez une fine couche (0,2-0,5 mm), puis la coulée principale après durcissement partiel. Maintenez 22°C pendant 72 heures pour une finition parfaite.

Humidité bois recommandée

Résine époxy pour objets décoratifs

Les inclusions doivent être parfaitement sèches pour éviter le blanchiment ou l'opacification. Les objets organiques comme les fleurs nécessitent un séchage complet avant intégration dans la résine. Les éléments poreux retiennent l'humidité, créant des défauts visibles.

Séchez les inclusions pendant 2 à 4 semaines selon la méthode. Le gel de silice réduit le séchage à 3-7 jours. Enrobez d'abord les objets fragiles d'une fine couche de résine avant inclusion. Cela protège les éléments et empêche les bulles d'air. Utilisez une résine de coulée profonde pour encapsuler sans risque de blanchiment.

Temps de séchage des inclusions

Maîtriser les causes du blanchiment de la résine époxy (humidité, dioxyde de carbone, température) permet de prévenir ce phénomène. En contrôlant l'environnement de travail et en choisissant des produits adaptés, vous garantissez une finition transparente. Une résine bien appliquée offre une durabilité et un éclat sans compromis, pour des projets réussis à long terme.

Pour aller plus loin Résine qui ne colle pas : solutions

Points clés à retenir

Identification

Voile cireux = réaction amines + humidité + CO2

Prévention

22-24°C, 40-60% humidité, ventilation contrôlée

Correction

Nettoyage, ponçage ou nouvelle couche selon gravité

Nous vous conseillons également ces articles liés aux résines epoxy

Résine epoxy ou béton ciré : avantages vs inconvénients

Comparez résine epoxy et béton ciré : avantages, coûts et usages. Découvrez le revêtement idéal pour sols et murs...

Où acheter de la resine epoxy : 3 fournisseurs artistique pro

Où acheter resine epoxy ? Découvrez EPODEX, ResinPro et ArtResin pour résine epoxy transparente, sols, bijoux et cré...

Allergie résine epoxy : 3e cause dermato pro – prévention

Allergie à la résine epoxy: symptômes rougeurs et eczema, risques pro et prevention. Protéger votre sante au travail...

Résine epoxy vs Résine uv : 5 différences durcissement moulage

Résine epoxy et résine uv : différences, durcissement, applications moulage, art. Comparez avantages et inconvénient...

Résine epoxy qui craque ? Comment eviter fissures et reparer

Pourquoi votre resine epoxy craque ? causes (mauvais mélange, température, humidité) et solutions pour réparer fissu...

Resine epoxy tutoriel debutant : 5 étapes pour un résultat sans bulles

Tutoriel resine epoxy debutant : mélange composants, éliminer bulles, précautions. Créez bijoux et décorations en b...